Effizienz in der Produktentstehung

Die Produktentstehung, von der Machbarkeitsstudie bis zum Start of Production (SOP), ist der entscheidende Hebel für den wirtschaftlichen Erfolg eines Unternehmens. In dieser Phase werden bis zu 80 % der späteren Produktkosten festgelegt. Hier entscheidet sich, ob ein Produkt technisch überzeugt, wirtschaftlich tragfähig ist und Kunden begeistert.

Doch der Druck steigt: Entwicklungszyklen werden immer kürzer, Produkte komplexer. Der steigende Anteil von Software, Elektronik und Systemintegration verschärft die Herausforderung. Typische Effizienzverluste entstehen durch verspätete Änderungen, unklare Anforderungen oder mangelnde Abstimmung zwischen Abteilungen.

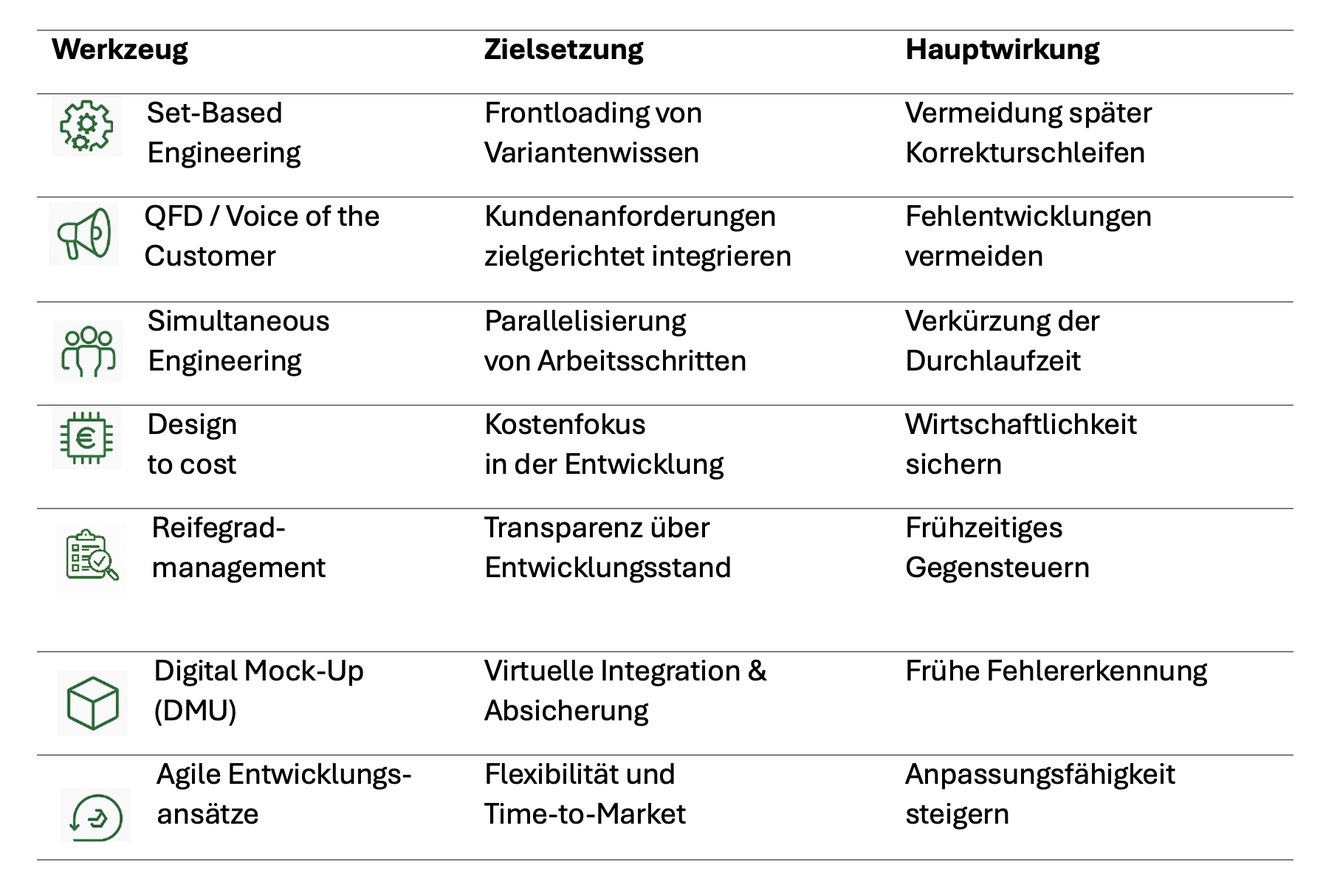

Effizienz bedeutet daher nicht nur schneller, sondern vor allem besser zu entscheiden – mit Transparenz über den Reifegrad, klare Schnittstellen und gezielter Wissensaufbau. Die folgenden sieben Werkzeuge haben sich in der Praxis als besonders wirkungsvoll erwiesen, um Entwicklungszeiten zu verkürzen, Kosten zu senken und Qualität zu sichern.

Frontloading durch Set-Based Engineering

Ein zentrales Effizienzproblem in klassischen Entwicklungsprozessen ist die frühe Festlegung auf eine einzige technische Lösung, bevor deren Eignung ausreichend nachgewiesen ist. Das Prinzip des Set-Based Engineering (SBE) geht bewusst einen anderen Weg: Statt sich auf eine Option zu beschränken, werden mehrere Lösungsansätze parallel entwickelt, systematisch eingegrenzt und schrittweise validiert.

Besonders wirkungsvoll ist dieser Ansatz dort, wo technische Unsicherheiten hoch sind, etwa bei neuen Plattformarchitekturen im Fahrzeugbau oder bei mechanischen Innovationskomponenten. Ein großer deutscher Automobilhersteller setzt dieses Prinzip seit Jahren gezielt in der Fahrwerksentwicklung ein und konnte damit die Anzahl kostenintensiver Änderungsschleifen vor SOP signifikant reduzieren.

Kundenzentrierung durch Voice of the Customer

Effizienz entsteht nicht nur durch Geschwindigkeit, sondern auch durch Präzision, insbesondere in der Anforderungsdefinition. Der systematische Einsatz von Voice-of-the-Customer-Methoden, wie z. B. Quality Function Deployment (QFD), hilft dabei, Kundenbedürfnisse strukturiert in technische Anforderungen zu übersetzen.

Ein Beispiel: Ein Hersteller von Medizingeräten hat durch die frühzeitige Einbindung von Pflegepersonal und Patienten klare Anforderungen an Ergonomie, Hygiene und Bedienbarkeit ableiten können. Diese wurden durchgängig in den Entwicklungsprozess integriert – mit dem Ergebnis höherer Kundenzufriedenheit und deutlich reduzierter Reklamationen im Feld.

Simultaneous Engineering zur Parallelisierung

Die klassische sequenzielle Entwicklung, an der sich verschiedene Abteilungen nacheinander beteiligen, ist heute nicht mehr zeitgemäß. Stattdessen setzen erfolgreiche Unternehmen auf Simultaneous Engineering: Entwicklung, Fertigung, Einkauf und Qualität arbeiten bereits in frühen Phase eng zusammen. So kann frühzeitig abgesichert werden, dass das Design fertigungsgerecht, beschaffbar und robust ist. In einem Maschinenbauunternehmen mit komplexen Baugruppen wurde auf diese Weise die Entwicklungszeit um rund 25 % reduziert – allein durch das strukturierte Einbinden der Fertigungsplanung ab dem Konzeptentwurf.

Kostenbewusstsein mit Design-to-Cost

Ein weiterer Effizienzhebel liegt in der aktiven Steuerung der Zielkosten während der Entwicklung. Das Konzept „Design-to-Cost“ sieht vor, dass Kostenziele nicht nur am Ende kontrolliert, sondern aktiv als Designparameter geführt werden. Unternehmen wie Bosch oder Miele integrieren dafür Kostenmodelle direkt in die Konstruktionsumgebung, etwa über „Should Costing“-Analysen. So werden in cross-funktionalen Teams Designalternativen nicht nur auf technische Machbarkeit, sondern auch auf Kostenzielerreichung bewertet – ein entscheidender Vorteil, um spätere kostspielige Designänderungen zu vermeiden.

Reifegradmanagement für Transparenz und Steuerbarkeit

Komplexe Entwicklungsprojekte benötigen eine klare und transparente Steuerung. Reifegradmodelle ermöglichen eine objektive Bewertung des Entwicklungsfortschritts entlang definierter Kriterien, z. B. Bauteilreife, Dokumentationsstand, Absicherungsgrad oder Freigabestatus. Ein großer Luftfahrtzulieferer nutzt dafür ein visuelles Ampelsystem, das auf regelmäßigen Review-Zyklen basiert. So können kritische Abweichungen früh erkannt und Gegenmaßnahmen eingeleitet werden – oft bevor Termin- oder Qualitätsprobleme sichtbar werden.

Fehlervermeidung mit Digital Mock-Up (DMU)

Ein hoher Anteil an Entwicklungsaufwand entsteht durch späte Änderungsbedarfe, meist dann, wenn reale Musterteile erste Schwächen im Design aufdecken. Die Arbeit mit Digital Mock-Ups, also virtuellen 3D-Modellen, die Baugruppen, Toleranzen und Montageschritte digital simulieren, hilft, solche Fehler deutlich früher zu erkennen. In der Luftfahrtindustrie ist die rein virtuelle Kollisionsprüfung heute Standard – etwa bei der Integration komplexer Kabinenmodule in den Rumpf. Doch auch in der Automobil- und Konsumgüterindustrie gewinnen DMU-basierte Entwicklungsansätze zunehmend an Bedeutung, insbesondere wenn physische Muster teuer oder schwer verfügbar sind.

Agilität in der Entwicklung: schnelleres Feedback, höhere Anpassungsfähigkeit

Der Einsatz agiler Methoden in der physischen Produktentwicklung hat in den letzten Jahren stark zugenommen. Zwar lassen sich SCRUM & Co. nicht 1:1 auf Hardwareprojekte übertragen, doch hybride Ansätze – z. B. agile Sprintlogik innerhalb eines klassischen Stage-Gate-Prozesses – haben sich in vielen Unternehmen bewährt. Ein Elektronikkonzern aus Süddeutschland kombiniert agile Teams mit strukturierten Review-Gates, um innovative Features schnell und dennoch kontrolliert auf den Markt zu bringen. Das Ergebnis: deutlich verkürzte Entwicklungszyklen und eine messbar höhere Reaktionsgeschwindigkeit auf Kundenfeedback.

Wirkungsketten und Synergien: Mehrwert durch Kombination

In der Praxis entfalten diese sieben Werkzeuge ihre volle Wirksamkeit nicht isoliert, sondern durch intelligente Kombination. Die Wirkungsketten zwischen den Methoden folgen einem systemischen Verständnis der Produktentstehung: Ein gutes Anforderungsmanagement (z. B. durch Voice of the Customer) bildet die Grundlage für fundierte Variantenarbeit im Set-Based Engineering. Diese wiederum erhöht die Effektivität der Simultaneous-Engineering-Teams, weil mehr Lösungsspielraum in der interdisziplinären Diskussion zur Verfügung steht.

Design-to-Cost

Design-to-Cost wirkt dann besonders effektiv, wenn Variantenräume und Kundenanforderungen bereits ausreichend analysiert sind – andernfalls wird zu früh auf eine kostenoptimierte, aber funktional unzureichende Lösung fokussiert. Gleichzeitig hilft Reifegradmanagement, die Anwendung dieser Werkzeuge zu steuern und Abweichungen frühzeitig sichtbar zu machen gerade in Unternehmen mit mehreren Entwicklungsstandorten oder komplexer Lieferkette.

Digital Mock-Ups

Auch Digital Mock-Ups sind kein singuläres Tool, sondern profitieren maßgeblich von vorgelagerten Simultaneous-Engineering-Prozessen. So wird sichergestellt, dass alle relevanten Perspektiven – Konstruktion, Montage, Service – im digitalen Modell abgebildet sind. Werden diese Werkzeuge zusätzlich in agile Entwicklungsstrukturen eingebettet, entsteht ein adaptives Gesamtsystem: kurze Feedbackzyklen, transparente Reifegrade, absichernde Simulationsmodelle und wirtschaftlich steuerbare Designs.

Beispielhafte Synergiekette

Ein Hersteller von Investitionsgütern kombiniert „Voice of the Customer“ mit Set-Based Engineering und einem digitalen Reifegrad-Board. Die Anforderungsklarheit führte zu einer robusteren Variantenbildung, die wiederum in ein virtuelles Mock-Up überführt wurde. Der Effekt: Die Durchlaufzeit bis zur Industrialisierungsfreigabe sank um 18 %, bei gleichzeitig 30 % weniger technischen Änderungen in der Pilotserie.

Drei ERgebnisse aus realen Projekten

- Reduzierung der Entwicklungszeit um 20–30 %: Durch Einführung von Simultaneous Engineering und agilen Entwicklungsstrukturen konnte ein Maschinenbauer seinen Time-to-Market bei Produktrelaunches deutlich senken – trotz gestiegener Variantenvielfalt.

- Senkung der Herstellkosten um bis zu 15 %: Ein Automobilzulieferer erzielte diese Einsparung durch den systematischen Einsatz von Design-to-Cost in Kombination mit digitalen Mock-Ups zur Absicherung kostenkritischer Bauteile.

- Erhebliche Qualitätsverbesserungen in der Nullserie: Ein Luftfahrtzulieferer reduzierte technische Änderungen nach SOP um über 40 %, nachdem Reifegradmanagement, QFD und digitale Absicherung in einem ganzheitlichen Produktentstehungsprozess verankert wurden.

Fazit

Effizienz in der Produktentwicklung entsteht nicht durch Aktionismus, sondern durch Systematik. Wer früh in Klarheit, Variantenintelligenz und interdisziplinäre Zusammenarbeit investiert, wird am Ende schneller, günstiger und besser am Markt sein.

Bereit, den nächsten Schritt zu gehen?

Ob erste Gedanken oder konkrete Pläne – wir hören zu, fragen nach und entwickeln gemeinsam weiter. In einem unverbindlichen Erstgespräch klären wir, wo Sie stehen und wie wir Sie unterstützen können.